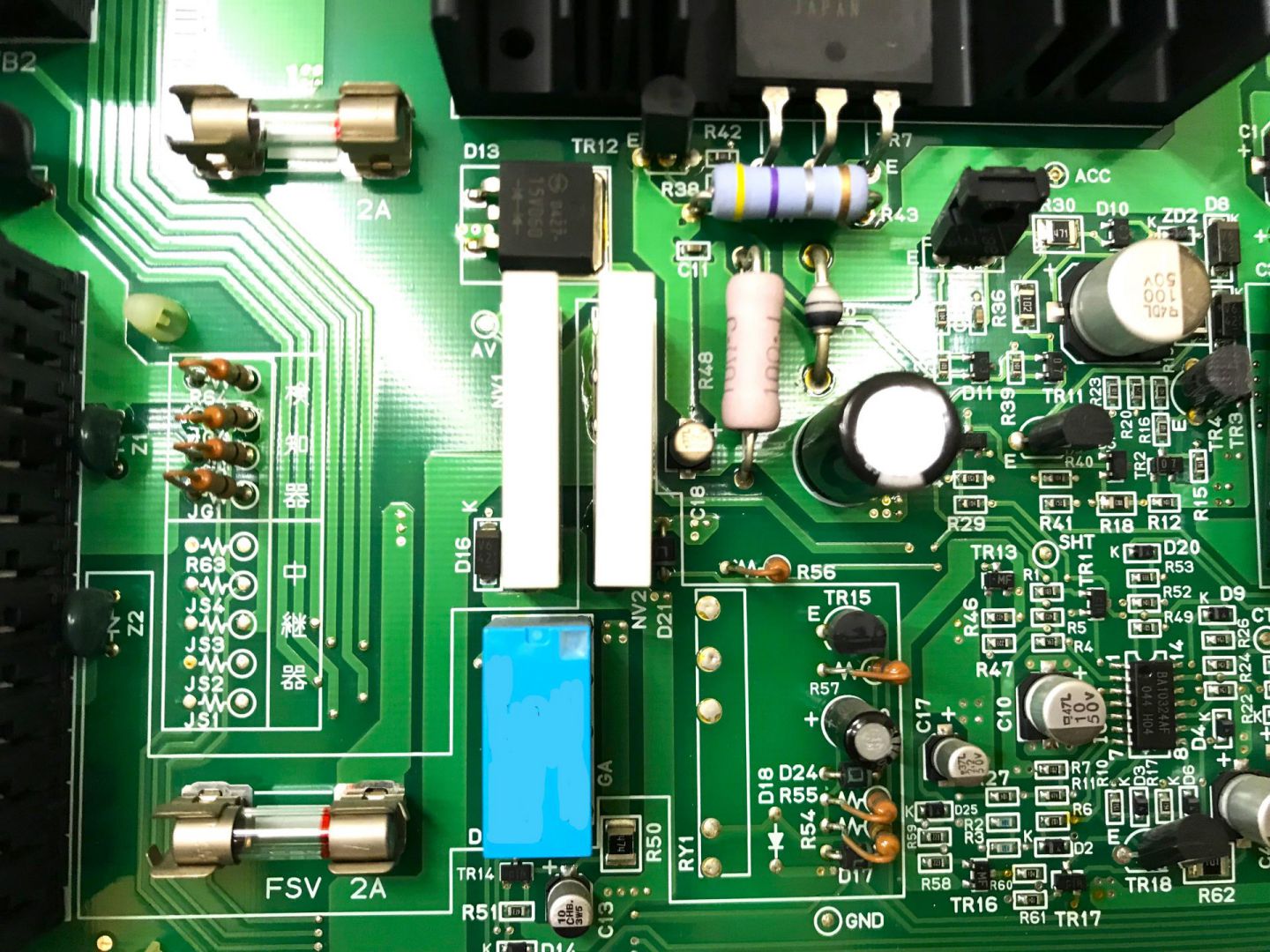

ICソケットは汎用品とカスタムソケットの2つに分類することができるのですが、汎用品のICソケットは既存のICパッケージに合うソケットをプリント基板と接続して、ICをソケットに差し込むことで目的を達成させることができます。しかし、カスタムソケットはICの製造工程で使用されることからも、様々な課題が山積みです。個々ではどのような改題があるのか、それの解決策について解説します。バーンインソケットは、ICを高温のストレス環境下で、電圧および信号を印加してICの初期不良をスクリーニングする目的で使用するICソケットです。

バーンインソケットは、試験中にICが熱暴走を引き起こさないようにする目的でシミュレーションを実施してからヒートシンクやヒートパイプなどを使い、放熱もしくは個別温度制御システムで発熱トラブルを回避しなければなりません。ICに大電流を流せばIC自体が高温に達しやすくなるので熱暴走のリスクが高まります。そのため、大電流を流しても熱暴走が発生しないようヒートシンクや複数のピンを使って放熱対策が欠かせません。CPUやGPUなどの集積回路は高速動作を行うことから、ICの電気的特性を検査するためのテストソケットについても高周波対応が求められます。

良好なインサーションロスやリターンロスなどを得ることができるコンタクトピンの選択が欠かせません。さらに、ICの製造工程で繰り返し利用されることからも、カスタムソケットには耐久性も求められます。特に、コンタクトピンはメッキの剥離およびはんだ転写などの発生が増えるのでテスト環境によりコンタクトピンのメッキおよびコーティング仕様を考慮する必要があります。

トラックバックURL

https://lingoproz.org/wp-trackback.php?p=126